طراحی پایه آهنربا

ماشین Magnabend به عنوان یک آهنربای DC قدرتمند با چرخه کاری محدود طراحی شده است.

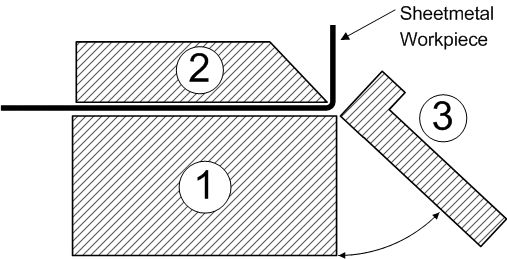

دستگاه از 3 قسمت اصلی تشکیل شده است:

بدنه آهنربایی که پایه دستگاه را تشکیل می دهد و حاوی سیم پیچ آهنربایی الکترومی باشد.

میله گیره ای که مسیری را برای شار مغناطیسی بین قطب های پایه آهنربا فراهم می کند و در نتیجه قطعه کار ورق فلز را می بندد.

تیر خمشی که به لبه جلویی بدنه آهنربا می چرخد و وسیله ای برای اعمال نیروی خمشی به قطعه کار فراهم می کند.

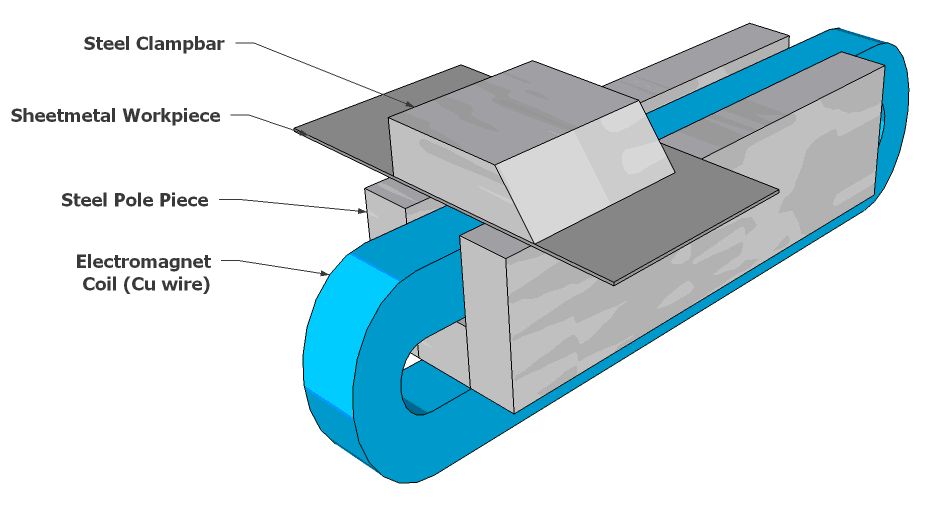

مدل سه بعدی:

در زیر یک نقشه سه بعدی وجود دارد که آرایش اساسی قطعات را در یک آهنربای نوع U نشان می دهد:

چرخه کار

مفهوم چرخه وظیفه یک جنبه بسیار مهم در طراحی آهنربای الکتریکی است.اگر طراحی برای چرخه کاری بیشتر از آنچه لازم است فراهم کند، بهینه نیست.چرخه کار بیشتر به طور ذاتی به این معنی است که به سیم مسی بیشتری نیاز خواهد بود (با هزینه بالاتر) و/یا نیروی گیره کمتری در دسترس خواهد بود.

توجه: یک آهنربای چرخه کاری بالاتر اتلاف توان کمتری خواهد داشت، به این معنی که انرژی کمتری مصرف میکند و در نتیجه کارکرد آن ارزانتر است.با این حال، از آنجایی که آهنربا فقط برای دوره های کوتاهی روشن است، هزینه انرژی عملیات معمولاً اهمیت بسیار کمی دارد.بنابراین، رویکرد طراحی این است که تا آنجایی که می توانید از اتلاف نیرو در جهت گرم نشدن بیش از حد سیم پیچ های سیم پیچ استفاده کنید.(این رویکرد در اکثر طرح های الکترومغناطیس مشترک است).

Magnabend برای چرخه کاری اسمی حدود 25٪ طراحی شده است.

به طور معمول فقط 2 یا 3 ثانیه طول می کشد تا خم شود.سپس آهنربا برای 8 تا 10 ثانیه دیگر خاموش می شود، در حالی که قطعه کار تغییر مکان داده و آماده خم شدن بعدی است.اگر از چرخه کاری 25 درصد فراتر رود، در نهایت آهنربا بیش از حد داغ می شود و اضافه بار حرارتی از بین می رود.آهنربا آسیبی نمی بیند، اما قبل از استفاده مجدد باید حدود 30 دقیقه اجازه دهید خنک شود.

تجربه عملیاتی با ماشین آلات در این زمینه نشان داده است که چرخه وظیفه 25٪ برای کاربران معمولی کاملاً کافی است.در واقع برخی از کاربران نسخههای اختیاری با قدرت بالا از ماشین را درخواست کردهاند که نیروی گیرهای بیشتری به قیمت چرخه کاری کمتر دارند.

نیروی بستن مگنابند:

نیروی بستن عملی:

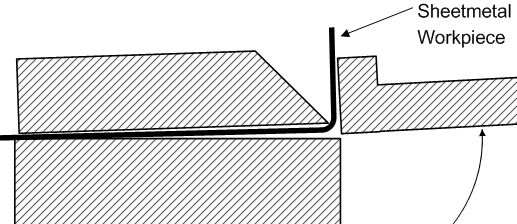

در عمل، این نیروی گیره بالا تنها زمانی تحقق مییابد که نیازی به آن نباشد (!)، یعنی در زمان خم کردن قطعات نازک فولادی.هنگام خم کردن قطعات کار غیر آهنی، نیرو همانطور که در نمودار بالا نشان داده شده است، کمتر خواهد بود، و (کمی عجیب)، هنگام خم کردن قطعات ضخیم فولادی نیز کمتر است.این به این دلیل است که نیروی گیره مورد نیاز برای ایجاد یک خم تند بسیار بیشتر از نیروی مورد نیاز برای یک خم شعاع است.بنابراین آنچه اتفاق میافتد این است که با ادامه خمیدگی، لبه جلویی میله گیره کمی بالا میرود و به قطعه کار اجازه میدهد تا شعاع تشکیل دهد.

شکاف هوایی کوچکی که ایجاد می شود باعث از دست دادن جزئی نیروی گیره می شود، اما نیروی مورد نیاز برای ایجاد خمش شعاع به شدت نسبت به نیروی گیره آهنربا کاهش یافته است.بنابراین وضعیت پایداری حاصل می شود و گیره رها نمی شود.

آنچه در بالا توضیح داده شد، حالت خمش زمانی است که دستگاه نزدیک به حد ضخامت خود است.اگر قطعه کار حتی ضخیم تری امتحان شود، مطمئناً میله گیره بلند می شود.

این نمودار نشان می دهد که اگر لبه دماغه گیره به جای تیز بودن، کمی شعاع داشته باشد، شکاف هوا برای خمش ضخیم کاهش می یابد.

در واقع این مورد است و Magnabend که به درستی ساخته شده است دارای یک گیره با لبه شعاعی خواهد بود.(لبه شعاعی نیز در مقایسه با لبه تیز بسیار کمتر در معرض آسیب تصادفی است).

حالت حاشیه ای شکست خمشی:

اگر روی یک قطعه کار بسیار ضخیم خم شود، دستگاه در خم کردن آن شکست خواهد خورد زیرا میله گیره به سادگی بلند می شود.(خوشبختانه این به روشی دراماتیک اتفاق نمی افتد؛ گیره به آرامی رها می شود).

با این حال، اگر بار خمشی فقط کمی بیشتر از ظرفیت خمشی آهنربا باشد، به طور کلی اتفاقی که می افتد این است که خم حدود 60 درجه ادامه می یابد و سپس گیره شروع به لغزش به سمت عقب می کند.در این حالت شکست آهنربا فقط می تواند به طور غیرمستقیم با ایجاد اصطکاک بین قطعه کار و بستر آهنربا در برابر بار خمشی مقاومت کند.

تفاوت ضخامت بین خرابی ناشی از بلند شدن و خرابی ناشی از لغزش معمولاً زیاد نیست.

خرابی بلند کردن به دلیل اهرم قطعه کار از لبه جلوی گیره به سمت بالا است.نیروی گیره در لبه جلویی گیره عمدتاً چیزی است که در برابر این مقاومت مقاومت می کند.بستن در لبه عقب تأثیر کمی دارد زیرا نزدیک به جایی است که میله گیره در حال چرخش است.در واقع این تنها نیمی از کل نیروی گیره است که در برابر بلند شدن مقاومت می کند.

از طرف دیگر لغزش توسط کل نیروی گیره مقاومت می شود، اما فقط از طریق اصطکاک، بنابراین مقاومت واقعی به ضریب اصطکاک بین قطعه کار و سطح آهنربا بستگی دارد.

برای فولاد تمیز و خشک، ضریب اصطکاک می تواند تا 0.8 باشد، اما اگر روانکاری وجود داشته باشد، ضریب اصطکاک می تواند تا 0.2 باشد.معمولاً جایی در این بین است که حالت حاشیه ای شکست خمشی معمولاً به دلیل لغزش است، اما تلاش برای افزایش اصطکاک روی سطح آهنربا ارزشی ندارد.

ظرفیت ضخامت:

برای یک بدنه آهنربایی نوع E با عرض 98 میلیمتر و عمق 48 میلیمتر و با یک سیم پیچ 3800 آمپری، ظرفیت خمشی کامل 1.6 میلیمتر است.این ضخامت برای هر دو ورق فولادی و ورق آلومینیوم اعمال می شود.گیره کمتری روی ورق آلومینیومی وجود خواهد داشت، اما برای خم کردن آن به گشتاور کمتری نیاز دارد، بنابراین به گونهای جبران میشود که ظرفیت گیج مشابهی برای هر دو نوع فلز ایجاد میکند.

در مورد ظرفیت خمشی اعلام شده باید اخطارهایی وجود داشته باشد: یکی از موارد اصلی این است که مقاومت تسلیم ورق فلز می تواند بسیار متفاوت باشد.ظرفیت 1.6 میلی متری برای فولاد با تنش تسلیم تا 250 مگاپاسکال و برای آلومینیوم با تنش تسلیم تا 140 مگاپاسکال اعمال می شود.

ظرفیت ضخامت در فولاد ضد زنگ حدود 1.0 میلی متر است.این ظرفیت به طور قابل توجهی کمتر از سایر فلزات است زیرا فولاد ضد زنگ معمولاً غیر مغناطیسی است و در عین حال تنش تسلیم نسبتاً بالایی دارد.

عامل دیگر دمای آهنربا است.اگر اجازه داده شود آهنربا داغ شود، مقاومت سیمپیچ بیشتر میشود و این به نوبه خود باعث میشود جریان کمتری با آمپر چرخشهای کمتر و نیروی گیره کمتری جذب کند.(این اثر معمولاً کاملاً متوسط است و بعید است که باعث شود دستگاه مشخصات خود را برآورده نکند).

در نهایت، اگر سطح مقطع آهنربا بزرگتر شود، می توان Magnabends با ظرفیت ضخیم تر ساخت.

زمان ارسال: اوت-12-2022